沈勤元,张照益,王建强,王毓

(苏州中材建设有限公司)

摘 要:立磨一磨辊因轴承质量缺陷导致轴承内圈碎裂从而损伤了磨辊主轴。现场没有主轴备件,返厂维修至少需要2个月。在现场特定条件下,对磨辊主轴实施堆焊、车削、精加工,然后对轴承实施冷装配。自2016年5月磨辊主轴修复投用至今,原料磨运行参数一切正常,磨辊轴承温度正常。

关键词:立磨;磨辊;轴修复;堆焊;车削;精加工;冷装配

0 引言

苏州中材建设有限公司在伊拉克完成了一条5300 t/d熟料水泥生产线EPC总承包项目,后又承接了该生产线的O&M(生产运行管理)任务,负责生产线的生产和设备维修。生产线原料磨采用德国Gebr. Pfeiffer公司生产的MPS5000B型立磨,磨辊为德国原装产品,2016年5月立磨一磨辊因轴承质量缺陷导致轴承内圈碎裂从而损伤了磨辊主轴。Gebr.Pfeiffer公司技术人员认为主轴损坏严重必须报废更换新的主轴或返厂维修,但现场没有主轴备件,返厂维修至少需要2个月,维修费用高达25万欧元,而5、6月份正值伊拉克当地水泥销售旺季,生产线停产两个月意味着损失32万t熟料,将损失纯利润800万美金。在这种情况下业主委托我方对损毁主轴进行现场修复,我方技术人员根据磨辊内部结构经过反复测量及论证,认为在现有条件下现场修复是有可能的。本文就本次现场修复的方法与效果进行总结。

1 磨辊的结构及主轴的损坏情况

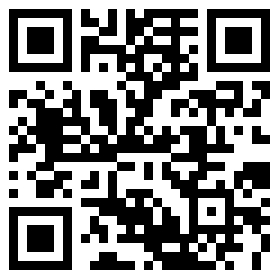

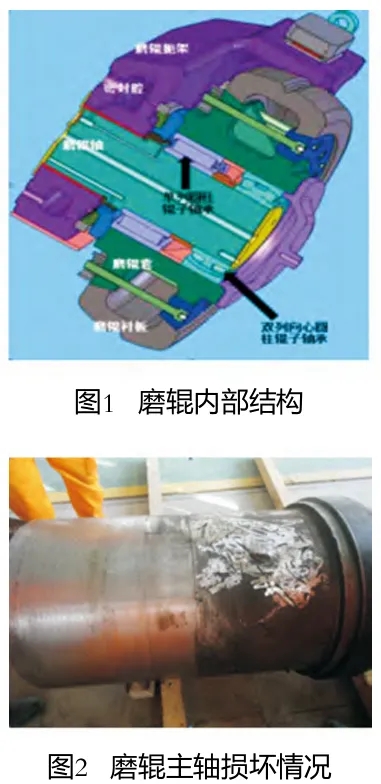

MPS5000B型立磨磨辊内部结构见图1。因轴承质量缺陷轴承内圈碎裂导致磨辊主轴的损伤情况见图2。

2 主轴现场修复

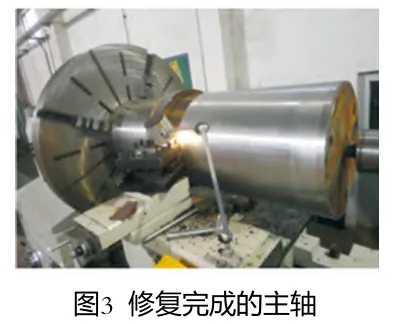

我方技术人员根据磨辊内部结构经过反复测 量及论证,决定采用车削→堆焊→车削→精加工的工艺方法对主轴进行现场修复。首先将主轴损坏严重的装配轴承位置沿直径方向车削掉3 mm,将渗透到主轴上的轴承钢碎屑清除干净,然后采用二氧化碳气体保护焊(THQ-50C焊丝)进行堆焊,为了防止主轴应力变形,堆焊时对称施焊,堆焊高 度6 mm,使轴承装配处主轴直径在Φ636 mm左右。堆焊完成后将主轴冷却到室温,再上车床进行车削加工到直径Φ632 mm,然后再进行精加工,精加工时要用测温枪检测工件温度偏差不能超过2度(以测量轴承装配处的温度为基准)。精加工时要 控制主轴轴承装配处直径尺寸Φ630+0.12+0.07mm,表面粗糙度Ra1.6。精加工完成经过检查,成品直径Φ630+0.09 mm,表面粗糙度和椭圆度都符合要求。修复完成后的主轴见图3。

3 轴承装配

按相关规范要求,磨辊轴承装配应该将磨辊套整体加热,然后进行热装配。但是伊拉克国内没有能将直径Φ2.1m、重达11.7 t的整个磨辊套加热的炉膛。我公司技术人员对轴承和磨辊套的配合公差 进行测量,磨辊套内径为Φ1030-0.30mm,轴承外径为Φ1 030-0.015 mm,经研究后认为可以采用冷装压 入法进行装配。

首先将单列圆柱辊子轴承内圈、隔套和双列向心圆柱辊子轴承装配在主轴上(图4),再将单列圆柱辊子轴承外圈用2台液压千斤顶从磨辊扼架侧慢慢压入磨辊套内,随后将主轴连同轴承一起移至磨辊套下方,用吊车慢慢将磨辊轴穿过磨辊套内的轴承外圈(图5),待主轴上的轴承接触到磨辊套时,安装专用工具和千斤顶,使用2个液压千斤顶对称将轴承缓慢压入磨辊套内(图6),压入时要随时测量轴承进入磨辊套的尺寸,防止轴承歪斜,同时要控制压入速度不可太快,直至轴承安装到位。

待轴承安装到位后,按要求装好两侧轴承端盖,同时检查油封是否完好,再装上磨辊扼架,按扭矩锁紧螺栓。至此,整个冷装压入装配过程结束。

4 修复效果

本次在现场特定条件下对磨辊主轴进行堆焊→车削→精加工及轴承冷装配的过程共花费10天时间,相对返厂维修2个多月来说,为业主减少了生产损失660万美元,同时节省了磨辊返厂修复费用 25万欧元。自2016年5月磨辊主轴修复投用至今,已接近2年,原料磨运行参数一切正常,磨辊轴承温度正常。

来源:《新世纪水泥导报》

(版权归原作者或机构所有)